- Тип инструмента

- Простой электрический резак

- Разновидности электрических резаков

- Особенности работы

- Резак для линейного раскроя

- Процесс линейной резки

- Фигурная резка

- Резак с металлической пластиной

- Советы экспертов

- Метки: пенорезка, станок, пенопласт, пенополистерол, сделай сам, своими руками, diy

- Комментарии 31

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией. Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование. Однако резак для пенопласта можно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта , следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества. Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта , следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопласта может применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала. Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту , необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев. Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя

Линейный резак для пенопласта своими руками позволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

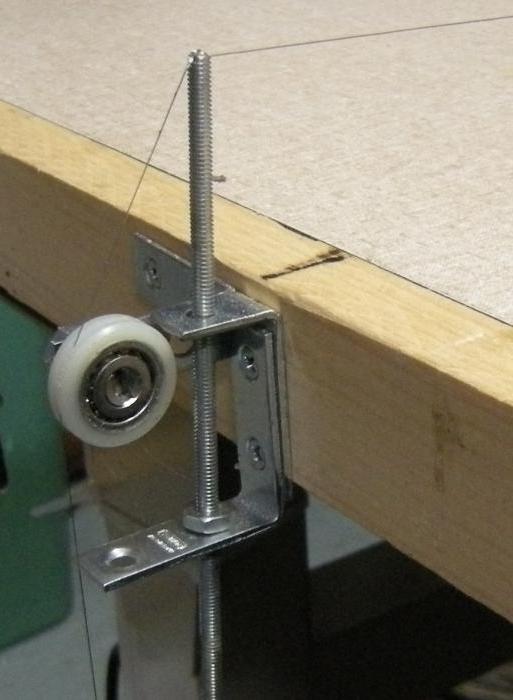

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора. Между ними натягивается нихромовая нить. Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по нихромовой нити, ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу. Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками , необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры. На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз. Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

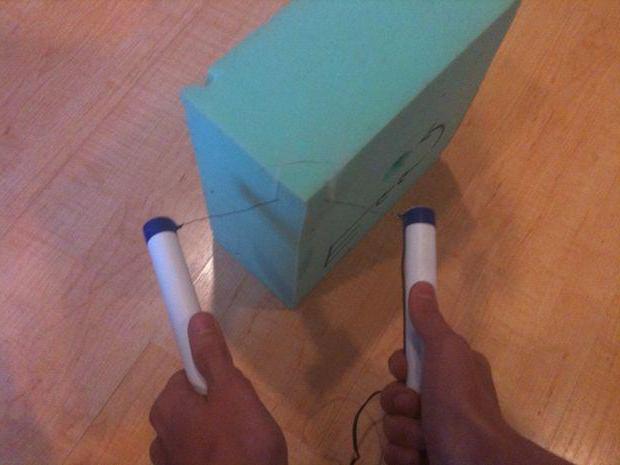

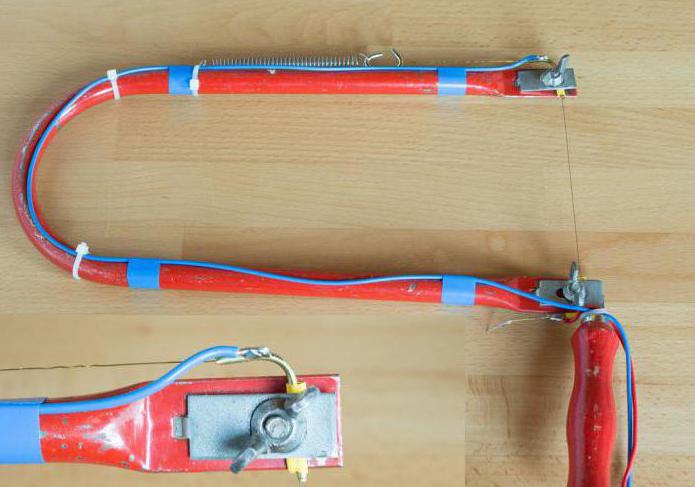

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования. Его также можно сделать самостоятельно. Это ручной резак для пенопласта. Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском нихромовой проволоки. При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта, в конструкции которого применяется медная пластина. Для создания этого оборудования можно переделать паяльник. Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности. Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля. При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Советы экспертов

Выбирая, какой резак для пенопласта больше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей. Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

Я давно хотел собрать небольшой станок ЧПУ, так как изготовление кабанчиков, нервюр, шпангоутов достаточно трудоемкий процесс, отнимающий много времени, но дальше желания дело не продвигалось. Толчком к строительству ЧПУ стал разговор на корпоративе с коллегой-радиолюбителем, после которого он подогнал два вала диаметром 12 мм и два шаговых двигателя ДШИ-200 с принтера СМ6337.

В Интернете много информации по постройке ЧПУ с применением деталей принтера, неоднократно статьи про ЧПУ выкладывались и на Паркфлаере. Но во многих статьях не упоминаются некоторые моменты строительства и эксплуатации ЧПУ или упоминаются вскользь, до которых приходилось доходить путем проб и ошибок, а расплачиваться деньгами и временем.

В данной статье я опишу проблемы, с которыми я столкнулся при изготовлении и настройке ЧПУ пенорезки и фрезерного ЧПУ станка и возможные пути их решения, надеюсь кому-то пригодиться.

Начнем с четырех осевой пенорезки состоящей из двух одинаковых консолей, мое освоение ЧПУ началось именно с нее из-за простоты изготовления.

1. Необходимо заказать порезку ДСП в мебельной конторе. Для этого нужно принести туда список деталей с их размерами и количеством или готовую карту раскроя. В какой программе делать чертежи в SolidWorks или AutoCAD? Конечно же, нет. Так как используем мебельное ламинированное ДСП то и программу для разработки пенорезки возьмем мебельную, например PRO100. Совет: подойдите к работнику, который занимается распилом ДСП, и договоритесь нарезать вам деталей с остатков, выйдет в пару раз дешевле.

Чертеж консоли в PRO100 можно скачать тут — ЧПУпенорезка.sto

Длину осей консолей с ДСП делайте на 15-20 см больше, чем мебельные телескопические направляющие — не будет проблем с установкой подвижной части. Если сделать очень длиной консоль по сравнению с мебельной телескопической направляющей, у которой не удалили защелку, будет проблематично снять подвижную часть.

2. Самым популярным (дешевым) ходовым винтом в любительском ЧПУ является строительная шпилька. Винт ШВП как то дороговато для любительского станка — не тот бюджет. Оказалось, строительные шпильки разные по качеству, и очень разные. Одни под нагрузкой прогибаются на 5-7 см, другие под той же нагрузкой только на 5-10 мм. Используйте в одном станке шпильки купленные в одном месте, одной фирмы. Для пенорезки шпилька 8 мм в самый раз, а вот под трехосевой фрезер лучше взять 12мм и более.

Лучше в качестве ходового винта использовать винт с трапециидальной резьбой – стоит в пару раз дороже шильки. Например, в Китае винт длиной 500 мм диаметром 8 мм стоит 12$. В Украине за теже деньги можно приобрести трапециидальный винт длиной 2 метра диаметром 10 мм. Нормальная разница? Да и доставка заказа пару дней, а не пару недель. Жаль, я поздно об этом узнал, иначе использовал бы винт с трапециидальной резьбой.

Ходовой винт к трех осевому ЧПУ делал из 12 мм строительной шпильки, обработку концов заказывал у токаря. В результате там где патрон зажимал шпильку на резьбе небольшие вмятинки — пришлось резьбу надфилем поправлять, а то гайка заедала.

3. Не применяйте стальные гайки в качестве ходовых. Лучше купите пруток капролона диаметром 22 мм или более, порежьте длиной 10-16 мм, просверлите в нем отверстие и нарежьте резьбу M8-M14 в зависимости от выбранной шпильки (не смотря на использование нового китайского сверлильного станка, все отверстия у меня получились наискосок, поэтому советую заказать изготовление у токаря). Шум с такой гайкой в разы ниже да люфта практически не будет. Кстати, учтите, что метчики для нарезки резьбы бывают №1 и №2. Если нарезать только первым номером, капролоновая гайка будет очень плотно сидеть на шпильке и вы потратите много времени и усилий на ее разработку.

4. Для присоединения двигателя к ходовому винту нужна соединительная муфта. Надежный бюджетный вариант из шланга высокого давления или старого шланга из душа. Я заказал у токаря муфты из стального шестигранного прутка по чертежам из интернета (вот зачем. ).

С одной стороны гладкое отверстие под вал двигателя, с другой с резьбой под шпильку. Но соосности вала двигателя со шпилькой мне добиться не удавалось. Знакомый конструктор машиностороитель подсказал (как всегда опосля, ну почему раньше с ним не посоветоваться. ), что нельзя делать соединительную муфту с резьбой, если нужно получить соосность, нужно было делать гладкие отверстия с двух сторон. Получились муфты по 0,8$ за штуку. Почти за теже деньги я бы пририобрел на Allliexpress простенькие сильфоновые муфты по 0.9-1,1$. Ссылки на выкладываю, чтоб не сказали, что рекламой занимаюсь.

На ШД с диаметром вала 5 мм для увеличения диаметра вала до 8 мм идеально подходит золотник с камеры.

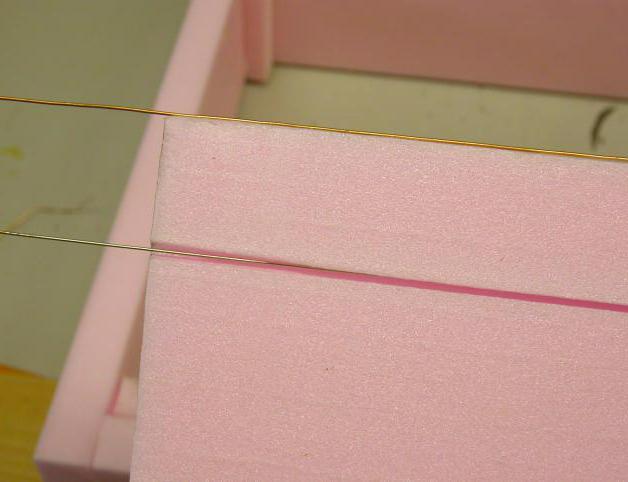

5. Нихромовую стуну для резки пенопласта обязательно разматываем, надев спираль нихрома на сверло или спицу подходящего диаметра. Хоть она и расправляется, если хорошо нагреть и натянуть. В идеале для нагрева струны использовать стабилизированный источник питания. За неимением средств на таковое удовольствие неплохо покажет себя любой трансформаторный источник питания постоянного тока (автомобильное зарядное устройство или лабораторный источник питания) в паре с современным ШИМ регулятором постоянного тока. Такая платка ШИМ регулятора стоит пару долларов.

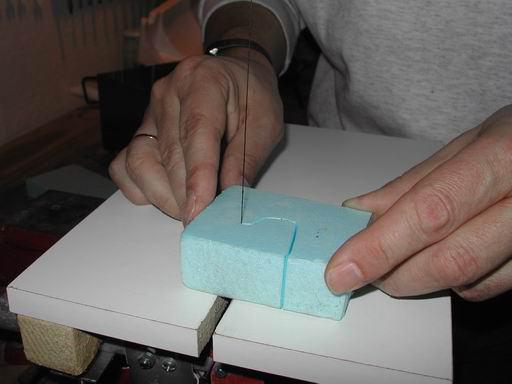

Настраивать пенореку лучше на тестовом резе, на фото ниже, подбирая необходимую скорость и температуру ( силу тока) реза . Это позволит сэкономить пенопласт – в последнее время он не дешево стоит. Я использовал нихромовую нить диаметром 0,3 мм.

Для качественного реза необходимо, чтобы вдоль движения струны был запас пенопласта в пару миллиметров. Когда я пытался максимально поднять вырезаемую деталь к поверхности пенопласта для экономии материала, то в результате перепрожига получал некачественную поверхность – деталь уходила в брак. Делайте зазор между несколькими деталями минимум пару миллиметров плюс толщина реза.

До изготовлении пенорезки у меня минимум каждая вторая деталь уходила в брак.

Что касается подключение электроники и настройки ПО.

1. Так как перед постройкой ЧПУ был изучен приличный объем информации, контроллер ШД для управления шаговыми двигателями (униполярными) решил сделать самодельный, так сказать для экономии средств, да и схему вроде простую нашел. Кому интересно — http://autobills.ru/cnc_pic.html

Контроллер ШД обеспечивает полушаговый режим (для униполярных двигателей), для пенорезки то, что нужно. Полевые транзисторы N-канал брал со сгоревших материнок, остальные радиодетали в радиомагазине. В радиомагазине приятно порадовали, сообщив, что при покупке у них микроконтроллера (в схеме PIC микроконтроллер) прошивают его бесплатно. Собирал на макетной плате. Получилось с Mach3 заставить двигатель крутиться в обе стороны – радости моей не было предела. Но вот побороть проблему страшного перегрева двигателя у меня не получилось. Дело в том, что данная схема подразумевает ограничение по току с помощью лампочки или мощного резистора последовательно соединенной с центральными обмотками ШД. Казалось все просто, но подсоединив последовательно нагрузку ограничивающую ток, надо увеличивать напряжение. ДШИ 200-1 расчитан на 30В и 1 A (Схемы включения ДШИ — http://www.cnccontrollers.ru/motor_on.html).

Для его включения на 24 В на данном контроллере ШД потребуется подключить последовательно 2 лампочки на 12в (одну на 24) и подать напряжение 48В. Во первых где брать такой источник питания, а во вторых транзисторы с материнок рассчитаны на 25-30В, сгорят сразу. Получен небольшой опыт в схемотехнике, но проку мало.

В итоге приобрел плату опторазвязки и драйвера шаговых двигателей на E-bay.

Подключение шаговых двигателей к драйверам лучше делать на разъемах. Я использовал четырех контактные с блока питания компьютера, попросил у сисадмина со сгоревших блоков питания компов, ответку маму купил в магазине радио.

По настройке ПО Mach3. Думаю актуально и для альтернативного ПО.

Почти во всех статьях забывают про пункт Enable на вкладке OUTPUTS (я долго промучился, пока заставил включаться контроллер, хотя до этого у меня получалось запускать его альтернативным, неправильным способом, выставляя в настойке пинов первый пин на пункте STEP любого шагового двигателя).

Этот пункт отвечает за включение/выключение контроллера по кнопке «Reset», что на экране компьютера. И еще во всех статьях, как правило, имеют ввиду именно ее (кнопку «Reset») , а не аппаратную кнопку аварийного останова (подписан разъем на контроллере «Reset»), ее единственное предназначение аварийный останов станка.

Любой тумблер вкл/выкл подходит в качестве кнопки аварийного останова, например выключатель для света в комнате, но желательно или правильно использовать кнопку грибок. В нештатной ситуации пока попадешь по кнопке «Reset» (что на экране компьютера), особенно на трех осевом ЧПУ, как минимум фреза сломается — сам пару штук сломал. Поэтому ставить обязательно.

По кабелю Lpt

Кабель подогнал сисадмин от ZIP дисковода. Распаян 1 в 1. И тут засада – номера портов DIR и STEP которые указал китаец к плате не подходят. Ничего страшного, подбираются порты путем поочередного перебора портов. Сначала находим порт DIR – двигатель начинает вращаться в одном направлении (если повезет сразу в двух) при нажатии соответствующей клавиши влево/вправо. Потом подбираем порт STEP — мотор должен начать вращаться в обе стороны.

Двигатель должен вращаться плавно. Если он сильно гудит, вибрирует, попробуйте инвертировать STEP. Мне одни доброжелатели — спекулянты советовали купить у них «правильный кабель», дабы порты соответствовали тем, что указаны в мануале.

У меня получилось так

Параметр Steps per, окно Motor Tuning, отвечает за количество поданных импульсов на двигатель. Если в режиме полного шага (режим шага задается драйвером) это число допустим 160, то в режиме полушага уже получим 320, 1/8 шага соответственно 1280. При переключении режима шага на драйвере необходимо незабывать откорректировать значение Mach3.

По трех осевому фрезерному ЧПУ. Его я собирал после пенорезки.

1. На разборке оргтехники можно за копейки достать направляющие валы со струйника формата А2. Как правило, направляющие с принтеров не каленые. При небольших ударах на них остаются вмятины и царапины – обращайтесь с ними предельно аккуратно. Тем не менее, в принтерах они не ломаются, и как запчасти не представляют ценности. Я приобрел три вала длиной около 54 см, диаметром 14 и 15 мм. Найти на них линейные подшипники проблематично, да и стоят они дороже. Поэтому изготавливал самодельные каретки на подшипниках. Не делайте каретки на втулках, особенно оси X и Y, скорее всего станок будет часто подклинивать, придется переделывать, а это время, деньги и нервные клетки.

Из за того что валы не каленые и небольшого диаметра, они дают прогиб по длине даже при небольшом усилии. Желательно ставить даже на любительский станок стальные каленые валы диаметром не меньше 16 мм, или валы на опоре. В будущем планирую поменять направляющие из принтера — эксплуатация покажет.

Тем не менее, попытка фрезеровать листовой метал толщиной 2 мм фрезой по металлу типа кукуруза увенчалась успехом. Скорость реза 200 мм в минуту, толщина снимаемого материала за один проход 0.4 мм.

2. Мне очень нравиться профильная труба, как материал. У меня была возможность заказать нарезку своего ЧПУ с фанеры, но я решил собрать станок из профильной трубы. Конструкция придумывалась на ходу, переделывалась не один раз, и вот что из этого получилось. Дверку старого шкафа разрезал пополам, промазал эпоксидной смолой, скрутил саморезами, получилось жесткое основание с шириной чуть меньше необходимой. Закрепил параллельно две поперечины из двадцатой профильной трубы. К ним будут крепиться направляющие валы оси Х.

Крепление валов на фото. Позволяет выставить по высоте вал в случае, когда не одинаково просверлены отверстия под установку вала. Портал сварил из 15мм профильной трубы. Крепление оси Y аналогично оси Х. Ось Z вначале планировал из металла, но потом передумал и сделал из строительной и ламинированой фанеры. Сварщик из меня совсем слабенький. Фанеру нарезал сам и очень много времени потратил на изготовление и подгонку деталей, сломал десяток пилочек для лобзика и пару натфилей, теперь понимаю — надо было заказывать нарезку на ЧПУ – быстро, качественно и вышло бы дешевле.

В качестве ходового винта для оси Z в трех осевом ЧПУ в самом начале проекта был заказан на Aliexpres в сборе винт 200 мм + ходовая латунная гайка + 2 упорных подшипника + сильфонная муфта.

Очень порадовало качество комплектующих.

3. В качестве фрезера планировал использовать бормашинку Proxxon или бесколектроный двигатель. Но тут вмешался мистер случай, и мне дали на временно-постоянное пользование фрезер Энергомаш с условием: применишь на ЧПУ забирай, нет — верни обратно. Из минусов: тяжелый, нет регулятора оборотов, патрон под фрезы 6 мм (под фрезы с хвостовиком 3.175 мм заказывал с Китая переходник.). С деревом, фанерой справляется на ура, с алюминием нет — нужны обороты намного меньше. Пластик не пробовал по проичине отсуствия того самого пластика.

Ход по X, Y, Z получился 390, 390, 60 мм соответственно.

По Art Cam

Подготовку чертежей делаю в Autocad (чертил в Универе, знал на отлично, хорошо подзабыл), а подготовку управляющей программы в ArtCam как самой популярной программе. Позже по совету знакомого планирую перейти на SolidWork и SolidCam.

Так вот два нюанса по ArtCam которые в обучающих видео мне не попадались.

1. Если при создании новой модели в Art Cam, модель темного, почти черного цвета, значит ваша видеокарта не поддерживает режим opengl 2.0 (это касается многих современных систем с интегрированой видеокартой). Решение — либо менять видеокарту или отключить использование данного режима в ArtCam.

2. Первой моделью созданой мной в ArtCam была рукоятка ножа. При попытке вырезать ее на станке не были прорезаны верхняя и нижняя часть рукоятки. Как оказалось причина очень проста — размер заготовки был впритык размеру модели по ширине. Размер заготовки в ArtCam должен превышать размер модели как минимум на диаметр используемой фрезы.

По длине был запас, поэтому выфрезеровало хорошо (выделено красным цветом), синим — там где фреза не до обработала материал. Заготовка подверглась тестовым резам еще пару раз.

Видео не вижу смысла выкладывать, на Ютубе его и так полно.

Заключение

Несмотря на свои недостатки, данные станки ЧПУ позволили получить базовые навыки в работе с ЧПУ и определиться на будущее в каком направлении двигаться.

Постепенно планируется модернизация и доработка фрезерного станка. На данный момент уже закуплены заводские комплектующие под ось X.

Всем удачи в строительстве и освоении ЧПУ. Лично для меня до сих пор работа ЧПУ станка связана с какой-то «магией».

Всем доброго времени суток.

Решил поделиться ещё одной поделкой.

На этот раз будет "Пенорезка" — станок для нарезки изделий из пенопласта путём нагрева нихромовой нити.

Подобных изделий в инете довольно много разных конструкций, мой вариант является стационарным при небольших размерах и частично складной. Правда и изделия можно изготавливать небольшого размера.

Станок делал ещё в прошлом году, пользуюсь постоянно, пока не подводил, только нить менял один раз из-за обрыва (обтиралась снизу, подровнял отверстие в столешнице). Я всегда при изготовлении чего-либо стараюсь делать из подручных материалов. Эта пенорезка не исключение: ножки от кровати 20 летней давности, материал для столешницы найден на даче, а нихромовая нить была в заначке с прошлого века.

Т.к. делал пенорезку давно, фоток нет, но делал видеоролик для ютуба, когда изготавливал, посмотреть можно ниже.

Метки: пенорезка, станок, пенопласт, пенополистерол, сделай сам, своими руками, diy

Комментарии 31

такой аппарат существует с рождения до рождения пенопласта)

Я делал подобное, но: либо спираль обрастает налипшим чёрным слоем, либо мгновенно остывает и не режет…

Малый ток=малый нагрев. Либо источник питания слабоват, либо проволока длинновата.

Кусок дсп, два забитых гвоздя, проволока с одной стороны через пружину.Все это дело через школьный реостат и в розетку.

Все детство резали пластик, оргстекло, и гнули тоже.Отец был рекламщиком, таким образом в 90-ых делали короба рекламные)

Просто пенорезка — уже не круто. Пенорезка с ЧПУ — вот это тренд!

Там и бюджет другой и не сделать из подручных материалов.

Это понятно… У самого простейшая пенорезка. Две — вертикальная (как на фото) и а-ля "лучковая пила". Запитываю от китайского блока питания Мастеч HY1505 (15В, 5А).

Видел в работе ЧПУ. Шаговые моторчики тянут равномерно, без рывков, а это все на качестве поверхности отражается. Какие отличные детальки получаются, загляденье!

А самое главное — на ЧПУ можно подачу дать очень низкую, она все равно будет равномерно тянуть. Тогда можно ток струны уменьшить, оплавление поверхности станет меньше, искажение профиля тоже меньше, а самолет тогда летит "дальше-выше-быстрее"…

А и хорошо получилось! Только мне не нравится идея пропускать ток через пружину — я себе делал подвод питания немного дальше точек крепления резака (просто из проволоки петельки и к ним подвинчивался через латунные вставки из клеммников) — это позволяет сохранить температуру пружины близкой к комнатной и не переживать за её коэффициент упругости.

Также, как вариант, могу порекомендовать перейти на питание от линии 5В и можно снова уменьшить высоту резака. А при большом желании можно из того же нихрома намотать балластный резистор (на чём-то керамическом) с отводами через два-три витка — можно будет регулировать степень нагрева (для быстрых и неточных резов дать ток побольше, для точных и особо фигурных резом — поменьше).

И кнопку включения в выносную педаль — очень удобно может получиться.

Есть большие проволочные регулируемые сопротивления. Можно такое сопротивление запросто поставить. А вообще накал спирали всегда регулировался латром.

Правильно, ЛАТРом, но обязательно через развязывающий трансформатор — ЛАТР не имеет развязки с сетью и представляет опасность поражения электротоком.

Совершенно верно. Я на такой основе сделал не один десяток зарядных для АКБ. Латр и транс на 36в.Ток зарядки плавно регулируется от 0 до 20а.

Те, кто с руками, вариацию такого станка делали еще в детстве. Может каким мажорам и в диковинку будет.

Детство вспомнилось, резали такой приспособой пенопласт на модели самолетов.)))

Точно. Нервюры в крылья вставляли.

Да да. И целиком делали, летающие, но не особо детальные к оригиналу)

Да еще бальзу использовали. Она очень легкая.

Брусочки бальзы давали только матерым моделистам, я только в руках держал))) Действительно легкая, даже не верилось что дерево.

Как будто в детстве побывал.

Пару вопросов, если можно. Где брать нихромовую нить и будет ли такой станочек резать дерево?

Нихромовую нить можно в хозтаварах купить, продают как спираль для электроплиток. Дерево резать будет, только не толстое (до 5-6 мм) и очень медленно. Дерево нужно будет водить вверх-вниз.

Я просто помню как один столяр вырезал мне декоративные полочки с помощью вот такой вот раскаленной струны и с дерева толщиной сантиметра в полтора.И все никак не могу понять как такое же устройство сделать

Будет, будет, только надо искать нихром или фехраль толщиной от 0,8 и более мм, концы крепить к изолирующим ручкам, а питание подводить чуть дальше от ручек (оставляя примерно 10-15 мм), питание от накального трансформатора (старые ламповые телевизоры надо потрошить, или подбирать на напругу 6,3В с током от 3 и выше ампера), который запитывать через ЛАТР (для подбора нагрева), и пилящими движениями резать дерево при очень хорошем проветривании — дыма будет много, особенно — на смолистой древесине хвойных пород.

Спасибо за совет, только не очень понял насчет ручек. Зачем они вообще нужны и как можно подвести питание подальше от них, если собственно эти ручки по всей видимости и являются посредником между нитью накала и проводом, по которому подводится ток?

Идёт ручка, от неё — держатель провода, далее рабочий провод (немного), к нему крепится питающий провод, далее идёт основная часть рабочего провода (собственно — она и нагревается именно между питающими проводами), крепится второй питающий провод, далее небольшой кусок рабочего провода, держатель и вторая ручка.

Задача ручек — дать бОльшую площадь соприкосновения с ладонью и защитить оператора от ожога и электротравмы (в случае пробоя трансформатора), задача держателей — надёжно крепить провод, и обеспечивать лёгкое перезакрепление, например, при резке отверстий. Задача контактов питающего и рабочего провода — обеспечивать нагрев ТОЛЬКО рабочей части, без кусочков, удерживаемых держателями — это увеличивает ресурс провода (а он не пять копеек стОит).

Можно, конечно, и напрямую соединять, но именно в местах подмотки к держателям провод будет рваться, хотя при дармовщинке это и не имеет никакого значения.