- Разновидности

- Особенности

- Что нужно знать

- Котлы “ДКВР”

- Обмуровка котлов: технология

- Особенности

- Раствор

- Обмуровка водогрейного котла: описание

- Профессионально выполняем , обмуровку промышленных, паровых и водогрейных котлов с соблюдением всех технологий

- . Большой опыт работ компании "ПромАвтоматика" позволяет выполнить обмуровку, футеровку с отменным качеством!

- Арматурные и опалубочные работы

- Приготовление и укладка набивных масс на поверхности экранов

- Приготовление и нанесение уплотнительных обмазок

- Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий

Обмуровкой называются ограждения, отделяющие топочную камеру и газоходы от окружающей среды. Назначение обмуровки — уменьшить потерю тепла газов и препятствовать присосу воздуха в газоходы котла.

По условиям эксплуатации температура наружной поверхности не должна превышать 50 °С. Лишь в некоторых местах допускается повышенная температура до 70 °С.

Различают три основных типа конструкции обмуровки паровых котлов:

В пределах каждого типа имеется большое количество конструктивных решений.

Тяжелую обмуровку применяют в неэкранированных или слабо экранированных котлах малой мощности. В районе топки температура в обмуровке котла должна снизиться с 1200-1300 °С до 50-70 °С, поэтому обмуровка должна быть толстой. Для нее применяют огнеупорный шамотный кирпич (им выкладывают внутреннюю поверхность толщиной в 1 кирпич) и красный кирпич (наружная часть в 2-3 кирпича). И тот, и другой кирпич сравнительно хорошо проводит тепло, поэтому толщина обмуровки достигает 750-1000 мм. В кладке кирпичи перевязаны. Для обеспечения свободы термических расширений по углам на всю высоту обмуровки оставляют вертикальные температурные швы, которые уплотняют асбестом.

Обмуровку тяжелого типа выполняют обычно независимо от каркаса трубной системы котла. В этом случае она свободно опирается на фундамент котла. Иногда обмуровку по высоте разбивают на пояса. Нижний пояс опирают на фундамент, а верхние посредством горизонтальных балок — на каркас котла.

Тяжелая обмуровка проста по устройству, но имеет вес 1000-1200 кг на

В современных конструкциях котлов топочная камера сильно экранирована, поэтому температура стенки обмуровки, обращенной в топку, составляет 500-600 °С. Это позволяет упростить обмуровку. Создана так называемая облегченная обмуровка (рис. 17.4).

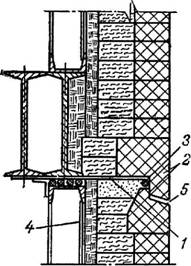

Рис. 17.4. Опора обмуровки на стальной кронштейн:

1 — стальной кронштейн; 2 — фасонные шамотные кирпичи; 3 — асбестовый шнур диаметром 25 мм; 4 — обшивка; 5 — температурный шов 12 мм

Облегченную обмуровку разбивают по высоте на ряд поясов высотой 1000-1500 мм. Каждый пояс опирается на каркас через промежуточные кронштейны и балки. Таким образом, вся обмуровка держится на каркасе котла. Общая толщина обмуровки — один кирпич (250 мм).

Внутрь топки к трубам — красный кирпич (1Л кирпича), снаружи — диатомовый кирпич (Vi кирпича), который является хорошим изолятором. Плотность обмуровки достигают применением обшивки всей наружной поверхности котла железным листом толщиной 2-3 мм. Между обшивкой и диатомовым кирпичом имеется воздушный зазор 5-10 мм. Иногда облегченная обмуровка выполняется в виде плит (теплоизолирующих) толщиной 100-150 мм.

Вместо диатомового кирпича могут быть применены: совелит, вермикулит, шлаковая вата и др. Вес 1 м2 кладки облегченной обмуровки доходит до 400 кг.

Дальнейшее развитие конструкции привело к созданию натрубной обмуровки (рис. 17.5). Натрубная обмуровка состоит из нескольких слоев теплоизолирующей массы. К трубам на определенном расстоянии друг от друга приваривают прутки из углеродистой стали диаметром 10-12 мм, к которым крепят волнистую проволоку и сетки. Вначале хромитовой массой заполняют промежутки между трубами. Это образует первый слой толщиной 40 мм. Волнистая проволока оказывается внутри слоя. Затем натягивают сетку из проволоки (3 мм с величиной ячейки 20 мм) и наносят второй слой теплоизоляции толщиной 50 мм. Этот слой выполняют из легковесного бетона. Далее укладывают совелитовые плиты и укрепляют сетку. Толщина третьего слоя 50 мм. Снаружи на сетку наносят газонепроницаемую эластичную обмазку. Обмазка состоит из асбеста, глины, гудрона и минерального масла.

Рис. 17.5. Натрубная обмуровка стен топочной камеры парогенератора с естественной циркуляцией:

1 — экранные трубы; 2 — опускные трубы; 3 и 8 — металлическая сетка; 4 — торкрет-масса; 5 — штырь; 6 — высокотемпературная изоляционная масса; 7 — асбоцементные плиты; 8 — ; 9 — уплотиительиая штукатурка

При наличии шипов на экранах можно обойтись без волнистой проволоки. Описана одна из конструкций натрубной обмуровки. Известно много различных модификаций.

Натрубная обмуровка не связана с каркасом. Для создания жесткости по высоте топки трубы охватывают в нескольких местах поясами из проката.

При натрубной обмуровке удается уменьшить толщину стенки до 130-180 мм и вес довести до 120-200 кг/м".

Стоимость обмуровки натрубной по сравнению с облегченной в 2-2,5 раза меньше. Кроме того, отсутствует обшивка котла.

Теплоизоляционные материалы должны обладать низкой теплопроводностью, малым весом, достаточной механической прочностью, а также должны быть дешевыми.

Чем больше пористость материала, тем он легче, тем выше его теплоизоляционные свойства, но тем он менее прочен. Применяют следующие теплоизоляционные материалы.

Асбест — вводят в состав теплоизоляционного материала с целью увеличения прочности и снижения теплопроводности. При повышении температуры асбест теряет связанную влагу, ввиду чего снижается его прочность. При t = 600° влага полностью теряется и асбест превращается в порошок. Из асбеста изго-

Тавливают шнур, картон и ткань, асбестоцементные плиты используют для изоляции при температуре до 450 °С.

Диатомит — осадочная порода (в основном кремнезем). Имеет легкопористую структуру. Используют в виде порошка (засыпки) при температуре до 900-1000 °С, но чаще при более низких, ввиду низких изолирующих свойств.

Асбозурит — приготавливают из смеси доломита и асбеста с небольшой добавкой для связи извести либо цемента и воды. Применяют до температуры 450 °С. Используют в виде мастики либо плит.

Ньювель — приготавливают из смеси магнезита (85 %) с асбестом (15 %), используется в виде мастики до t = 350 °С. Магнезит (MgCO^) при обжиге выделяет ССЬ и остается порошок — магнезия.

Совелит — состоит из смеси обожженного доломита (MgCCb • СаСОз) с асбестом. Применяют в виде плит до температуры 500 °С, обладает теми же теплоизолирующими свойствами, что и ньювель.

Диатомовый пористый кирпич — изготавливают из диатомита и древесных опилок. При обжиге опилки выгорают и получаются поры.

Пористость некоторых теплоизолирующих материалов достигается набуханием изделия за счет выделения паров при нагревании. Таким путем изготавливают пеностекло — из смеси порошков стекла и угля. Хорошо поддается механической обработке при температуре 30 °С, 5 = 0,5 кДж/м • ч град.

Зонолит — пористый материал, получают при нагревании вермикулита (сорт слюды). При этом объем слюды увеличивается в 20 раз. Используют непосредственно до температуры 1000 °С.

Из обожженного вермикулита в смеси с асбестом и связанными веществами делают плиты, применяемые до температуры 600 °С.

Минеральная вата (стекловата, шлаковата) — применяют до температуры 600 °С в виде матов, войлока, плит и др.

Огнеупорные и термоизоляционные бетоны содержат гидравлически твердеющие вещества (цементы) и заполнители (огнеупорные и изоляционные материалы).

Для обмуровки паровых котлов наиболее подходят шамотобетоны. Применяют цементы: портландцемент (лучше), глиноземистый цемент (хуже) и другие марки не ниже 300. Заполнитель — шамотный порошок и дробленка (тоже шамотная).

Для обмуровки котлов применяют огнеупорные бетоны марок 100-300 (предел прочности при сжатии, кг/см"). Допустимая температура огнеупорных бетонов зависит от состава и равна 1100-1300 °С.

Торкретные массы — применяют для выполнения отдельных узлов обмуровки. Укладывают его вручную либо торкрет-пушкой. Наносят его на арматурную сетку либо на ошипованные трубы. Связующим в массе может служить цемент, глина и жидкое стекло. Заполнители — шамот или диатомит. Имеются разные рецепты приготовления (разные пропорции). Температура применения в зависимости от состава максимально 900-1200 °С.

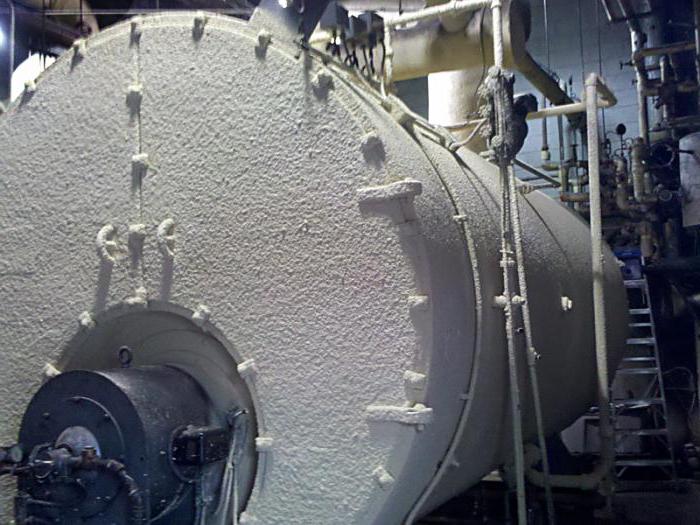

Котлы, используемые в крупных отопительных системах, как правило, выпускаются без экранизирующего покрытия. Это вызвано тем, что они изготавливаются в соответствии с параметрами котельной. Обмуровка котла выполняет функции защитного покрытия и производится из материалов, обеспечивающих необходимые характеристики.

Разновидности

Главным предназначением защитного слоя является уменьшение уровня теплопотерь и риска ожогов у работников, также снижаются расходы на энергоноситель. Особое значение уделяется материалам, используемым при создании обмуровки, и технологии формирования. Существует несколько основных схем, каждая из которых подбирается индивидуально и обладает высоким уровнем эффективности:

- Натрубная обмуровка котла состоит из легкого бетона, отличающегося теплоизоляционными характеристиками. При помощи хромитовой массы и специальных плит изготавливается внешний слой.

- Накаркасная схема имеет в своем составе три слоя: минеральную вату, диатомобетон и шамотобетон.

- Тяжелая имеет ограниченную область применения и подходит только для котельных с максимальным уровнем температур в пределах 800 градусов. В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

Особенности

Обмуровка водогрейных котлов является трудоемким процессом, требующим соблюдения технологии и грамотного подбора материала. Набивные составы производятся на корундовой, карбундовой либо хромитовой основе. Жидкое стекло зачастую выступает в качестве связующей основы. Количество изготавливаемой массы зависит от поверхности, требующей обработки, и необходимой толщины.

Состав, нанесенный на поверхность, покрывается специальной сеткой, изготовленной из огнеупорного материала. Уплотнительная обмазка выполняется магнезитом, асбестом или шамотным порошком. Стоит отметить, что обмазка может выполняться в случае, если масса еще не застыла.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции. При этом необходимо обратить внимание на распределение температуры при остывании.

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

Обмуровка котлов: технология

Обязательным этапом перед обмуровкой является гидравлическая проверка котлов. Далее выполняется футеровка поверхности котла и внешняя облицовка. Используемые материалы для футеровки должны иметь огнеупорные свойства, также необходимо тщательно просеять шамотный порошок, песок и глину перед применением. Цемент, огнеупорная и красная глина не должны иметь в своем составе посторонних вкраплений, комочков и мелкого мусора.

Перед началом работ необходимо подготовить огнеупорную смесь, инструменты и кирпичи одинакового размера. Каждый ряд кладки необходимо проверять строительным уровнем, чтобы предотвратить образование впадин и выпуклостей. Удостовериться в качестве укладки углов можно при помощи стального угольника. Как становится ясно, обмуровка паровых котлов, является достаточно сложным процессом, требующим соблюдения всех норм и правил, поэтому за работу можно браться только при наличии знаний и соответствующего опыта. В большинстве случаев лучше обратиться к специалистам, так как даже незначительный недочет может привести в дальнейшем к серьезным последствиям.

Особенности

На изоляционном слое должны отсутствовать трещины и сколы. Перед укладкой огнеупорного шамотного кирпича производится его сортировка, материал должен быть единого размера без повреждений. Применение битого или треснувшего кирпича категорически запрещено, так как это заметно снижает прочность конструкции. Неровные края также уменьшают герметичность швов.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Обмуровка водогрейного котла: описание

Перед началом работ все используемые элементы должны быть очищены от капель раствора, коррозии и загрязнений. Точки соединения арматуры связываются проволокой с диаметром около 2 мм либо свариваются при помощи электросварки. Нежелательно использование алюминиевой и медной проволоки.

Битум наносится равномерным слоем на арматуру и фиксирующие элементы, необходимые для укрепления бетона.

Для изготовления опалубки применяется древесина хвойных пород, за исключением лиственницы. Тщательно обрабатываются и остругиваются стороны, прилегающие к бетонному раствору. Возможно использование бумаги или глины с высокой пластичностью для уплотнения щелей в опалубке. Двойная опалубка подходит для обмуровки вертикальной поверхности либо находящейся под углом не менее 40 градусов. Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Печи и котлы в промышленности и сегодня остаются незаменимыми объектами, поэтому часто появляется необходимость в ремонте и модернизации подобных конструкций. Кроме того, должна производиться обмуровка котла и при необходимости замена элементов, вышедших из строя.

Профессионально выполняем , обмуровку промышленных, паровых и водогрейных котлов с соблюдением всех технологий

. Большой опыт работ компании "ПромАвтоматика" позволяет выполнить обмуровку, футеровку с отменным качеством!

Мы выполняем все виды обмуровок:

- Тяжелую обмуровка паровых котлов

- Облегченную обмуровка котла

- Натрубную обмуровка котлов

- Обмуровка котла из теплоизоляционных плит

ООО «ПромАвтоматика» производит обмуровку котлов ПТВМ. КВ-ГМ , ДКВр, ДЕ, КЕ, Е, ДСЕ, УСШ, КПС .

Все работы по обмуровке котлов выполняются высококлассными специалистами в короткие сроки.

Компания комплектует и поставляет все виды обмуровочно-футеровочных материалов на объект заказчика.

Обмуровка паровых, водогрейных, стационарных котлов по конструкции подразделяется на четыре основных вида:

- 1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

- 2. Щитовая обмуровка котлов, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

- 3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

- 4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках паровых и водогрейных котлов применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста Vсорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м 3 . Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

При обмуровке газоплотных котлов для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Таблица 9.14. Характеристики конструкций обмуровок

| Конструкция обмуровки | Толщина слоя, мм | Общая толщина обмуровки, мм | Масса 1 м2 обмуровки, кг | ||||

| Жаростойкий бетон или огнеупорный кирпич | |||||||

Некоторая часть конструктивных узлов обмуровки котла в процессе эксплуатации разрушается и требует восстановления. Ремонт обмуровки котлов заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Арматурные и опалубочные работы

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Приготовление и укладка набивных масс на поверхности экранов

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

| Наименование массы | Состав массы | Максимальная температура применения, о С | Плотность, кг/м 3 | Коэффициент линейного расширения (при температуре 20 – 800 о С) | Коэффициент теплопроводности (при температуре |

300 – 700 о С),

Вт/ м× о С

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- — жидкое стекло разбавить водой и довести до заданной плотности;

- — огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- — растворить огнеупорную глину в воде;

- — плотность глиняной суспензии должна составлять 1,13–1,15 г/см 3 .

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Приготовление и нанесение уплотнительных обмазок

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик

| Наименование | Состав и расход на 1 м 3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса | 300 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Асбест распушенный V–VI сорта | 800 кг | ||

| Раствор хлористого магния плотностью 1,2 г/см 3 | 450 л | ||

| Уплотнительная обмазка ОРГРЭС | |||

Портландцемент марки 300

Диатомовая крошка, размер зерна до 5 мм

В количестве, соответствующем погружению конуса в раствор на 10–12 см

Жидкое стекло натриевое плотностью 1,40–1,43 г/см 3

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)

| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий |

3–5

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штробе, выполненной «с убегом». Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд огнеупорного кирпича укладывают на ребро поперек движения шлака.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др.) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18.

Таблица 9.18. Допускаемые отклонения от проектных размеров при выполнении обмуровки

| Наименование | Допускаемые отклонения от проектных размеров , мм |

Расстояние между осями экранных труб и обмуровкой

Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой

Ширина температурного шва

Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м

То же для наружной поверхности на длине 1 м